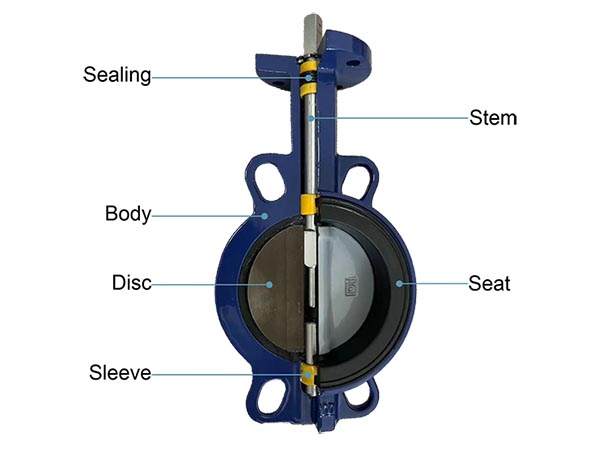

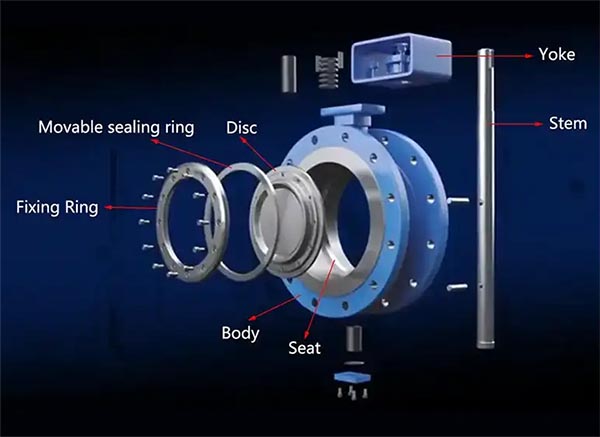

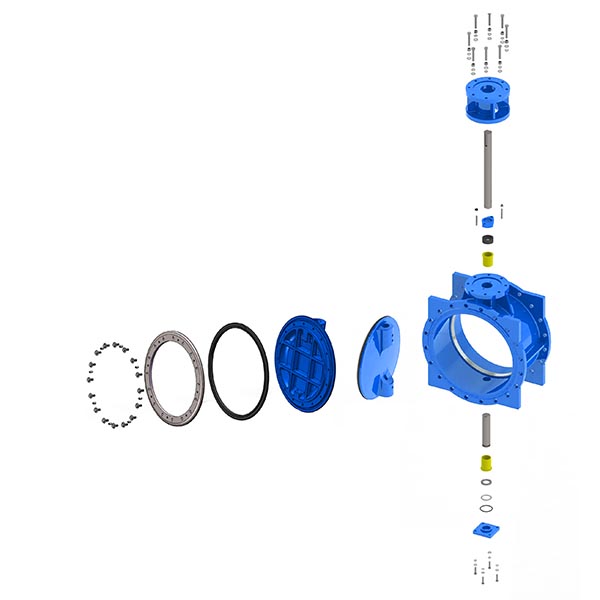

Ventilsetet på butterflyventilen er en viktig tetningskomponent inne i butterflyventilen. Hovedfunksjonen er å være i kontakt med butterflyplaten (ventilskive) og danne en tetningsflate når ventilen er lukket for å forhindre medielekkasje. Spesielt ...sete for butterflyventilkan installeres på innerveggen av ventilhuset eller utformes for å integreres med butterflyplaten, avhengig av materiale og struktur for å oppnå en god tetningseffekt.

1. Introduksjon til seteklassifisering av butterflyventiler

1. 1 Klassifisering etter materiale

A. Elastisk mykt ventilsete

Refererer vanligvis til materialer som gummi, silikon, polytetrafluoretylen (PTFE).

Fordeler: god tetningsevne, rask respons, egnet for medier med lav temperatur, lavt trykk og lavt korrosive egenskaper (unntatt PTFE).

Ulemper: dårlig slitestyrke, levetiden er begrenset av materialets aldring.

B. Ventilsete i metall

Laget av rustfritt stål, karbonstål eller andre metallmaterialer.

Fordeler: høy temperaturmotstand, høy trykkmotstand, sterk slitestyrke, egnet for tøffe arbeidsforhold.

Ulemper: høye krav til metall-til-metall-tetting, strenge prosesseringsnøyaktigheter og installasjonskrav.

C. Komposittventilsete

Kombinerer fordelene med metall og myke materialer, og dekker vanligvis metallstrukturen med elastiske materialer som grafitt.

Det kan ikke bare sikre god tetningsytelse, men også forbedre slitestyrken og levetiden.

1.2. Klassifisering etter strukturform

A. Hardt baksete

Ventilsetet og baksiden er integrert, med en enkel struktur, og tetningsflaten passer tett inntil ventilhuset.

Ulempen med dettehardt bakre ventilseteer at når ventilsetet er slitt eller eldet, må hele butterflyventilen demonteres for utskifting.

B. Avtakbart mykt sete

Demykt ventilsetehar en svalehaledesign og kan demonteres og skiftes ut separat.

Fordelen er at den er enkel å vedlikeholde og forlenger levetiden til butterflyventilen som helhet.

1.3. I henhold til spesialdesign

A. Dobbel eksentrisk butterflyventil

Butterflyplaten beveger seg langs to eksentriske akser når den er lukket for å redusere kontaktfriksjon med ventilsetet.

Fordelene er redusert slitasje, forlenget levetid for ventilsetet og forbedret tetningsytelse.

B. Trippel eksentrisk butterflyventil

Videre design basert på dobbel eksentrisitet gjør det mulig for butterflyplaten og metallventilsetet å oppnå presisjonskontakt metall-mot-metall.

Den kan oppnå ekte nulllekkasjeeffekt og er egnet for arbeidsforhold med høy etterspørsel (som medier med høy temperatur og høyt trykk).

Ulike typer ventilsetematerialer har forskjellige fysiske og kjemiske egenskaper og er egnet for ulike arbeidsforhold. I denne artikkelen studerer og sammenligner vi hovedsakelig hovedtypene, ytelsen og bruksområdene til elastiske ventilseter.

Vanlig brukte elastiske ventilseter på markedet er NBR, EPDM, VITON (FKM), naturgummi (NR), silikon (silikongummi), polyuretan (PU), hydrogenert nitrilgummi (HNBR), HYPALON (CSM), PTFE:

2. Sammenligning av egenskaper ved ventilsetemateriale

| Materiale | NBR (nitrilgummi) | EPDM (etylenpropylendienmonomergummi) | VITON (FKM/Fluorokarbongummi) | NR (naturgummi) | Silikongummi | PU (polyuretan) | HNBR (hydrogenert nitrilgummi) | HYPALON (CSM/klorsulfonert polyetylengummi) | PTFE (polytetrafluoretylen, teflon) |

|---|---|---|---|---|---|---|---|---|---|

| Oljebestandighet | Glimrende | Fattig | Enestående (motstår drivstoff og kjemikalier) | Fattig | Fattig | Moderat | Utmerket (motstår olje, drivstoff og smøremidler) | Moderat | Utmerket (beste kjemiske motstand) |

| Kjemisk motstand | Moderat, motstår milde syrer og baser | Utmerket (motstår syrer, baser og oksidasjonsmidler) | Utmerket (motstår syrer, baser, organiske løsemidler) | Moderat | Utmerket (motstår oksidasjonsmidler, giftfri) | Moderat | Bra (motstår milde syrer og baser) | Utmerket (motstår syrer, baser og oksidasjonsmidler) | Utmerket (motstår alle kjemikalier) |

| Temperaturområde (°C) | -30 ~ 100 | -40 ~ 120 (kortvarig opptil 150) | -20 ~ 200 | -50 ~ 70 | -60 ~ 230 | -30 ~ 80 | -40 ~ 150 | -40 ~ 130 | -200 ~ 260 |

| Slitasjemotstand | God | Moderat | God | Utmerket (overlegen slitestyrke) | Moderat | Utmerket (best slitestyrke) | Glimrende | God | Dårlig (slites lett ned) |

| Vannmotstand | Moderat | Utmerket (egnet for varmtvann og damp) | Moderat | God | Utmerket (matgodkjent) | Moderat | God | Glimrende | Utmerket (vanntett) |

| Værbestandighet (UV/ozon) | Dårlig (eldes lett) | Utmerket (høy værbestandighet) | God | Moderat | Utmerket (ekstrem værbestandighet) | Moderat | Utmerket (høy værbestandighet) | Enestående (overlegen værbestandighet) | Utmerket (UV- og aldringsbestandighet) |

| Fleksibilitet | God | Glimrende | Moderat | Glimrende | Glimrende | God | Glimrende | God | Hard (lav friksjon) |

| Hovedapplikasjoner | Drivstoff, smøreolje, hydrauliske oljesystemer, industrielle tetninger | Vannforsynings- og dreneringssystemer, kjemiske rørledninger, dampsystemer, utendørsutstyr | Høytemperaturkjemiske applikasjoner, drivstoffsystemer, luftfart, petrokjemikalier | Gruvedrift, slitesterkt utstyr, mekaniske foringer | Mat, legemidler, elektronikkforsegling, høye og lave temperaturer | Mekanisk tetning, slitesterkt utstyr, gruvedrift, hydrauliske systemer | Petrokjemikalier, bilindustri, høytemperatur oljetetninger | Kjemisk industri, korrosive miljøer, utendørsutstyr, ozonbestandig forsegling | Sterke etsende kjemikalier, legemidler, næringsmiddelgodkjent forsegling, høytemperaturforsegling |

3. Egnede arbeidsforhold for ventilsetematerialer

| Materiale | Drivstoff-/oljemotstand | Syre-/basebestandighet | Høytemperaturmotstand | Lavtemperaturmotstand | Vannmotstand | Slitasjemotstand | Værbestandighet (utendørs, ozon) | Næringsmiddelgodkjent |

|---|---|---|---|---|---|---|---|---|

| NBR | ✔ | ❌ | ❌ | ❌ | ❌ | ✔ | ❌ | ❌ |

| EPDM | ❌ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

| VITON | ✔ | ✔ | ✔ | ❌ | ❌ | ✔ | ✔ | ❌ |

| NR | ❌ | ❌ | ❌ | ✔ | ✔ | ✔ | ❌ | ❌ |

| Silikon | ❌ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

| PU | ❌ | ❌ | ❌ | ❌ | ❌ | ✔ | ❌ | ❌ |

| HNBR | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ |

| HYPALON | ❌ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ |

| PTFE- | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

4. Anbefalinger for materialvalg

· For drivstoff-, olje- eller hydraulikkoljeapplikasjoner → NBR, HNBR, VITON

· For syre-/base- og kjemikalieresistens → EPDM, HYPALON, VITON, PTFE

· For høy temperaturbestandighet (>150 °C) → VITON, silikon, HYPALON, PTFE

· For lavtemperaturapplikasjoner (<-40 °C) → NR, silikon, PTFE

· For høy slitestyrke og abrasjonsmotstand (gruvedrift, maskineri) → NR, PU, HNBR

· For drikkevann og næringsmiddelgodkjente applikasjoner → EPDM, silikon, PTFE

· For utendørs og ozonbestandighet → EPDM, HYPALON, silikon, PTFE

5. Konklusjon

· NBR (nitrilgummi): Best for oljebaserte applikasjoner som drivstoff og hydraulikkolje, men uegnet for høye temperaturer og syrer/baser.

· EPDM (etylenpropylengummi): Ideell for vannbehandling, kjemikalier og dampsystemer; svært værbestandig, men ikke oljebestandig.

· VITON (fluorkarbongummi): Utmerket for høye temperaturer, sterke syrer/baser og drivstoffapplikasjoner.

· NR (naturgummi): Overlegen slitestyrke, brukes i gruvedrift og maskiner, men er ikke motstandsdyktig mot kjemikalier.

· Silikongummi: Utmerket for høye/lave temperaturer, mattrygge applikasjoner, men mangler slitestyrke.

· PU (polyuretan): Best for ekstrem slitestyrke, brukes i hydrauliske tetninger og gruvedrift.

· HNBR (hydrogenert nitrilgummi): Bedre enn NBR i høytemperatur- og slitasjeapplikasjoner, brukt i petrokjemisk industri.

· HYPALON (CSM/klorsulfonert polyetylengummi): Best for syre-/basebestandighet og værpåvirkning, ideell for kjemikalie- og ozonbestandig forsegling.

· PTFE (polytetrafluoretylen): Den mest kjemisk motstandsdyktige, ideell for høye temperaturer, korrosive miljøer og matforedling.